Hier erfahren Sie in regelmäßigen Abständen, was es Neues aus dem Bereich der Löttechnik und in unserem Verkaufsprogramm gibt.

Bronzen (Kupfer-Zinn-Knetlegierungen) zeichnen sich durch gute Festigkeitseigenschaften, häufig noch ausreichende Leitfähigkeit für Wärme und Elektrizität sowie durch hohe Korrosionsbeständigkeit aus. Aufgrund ihrer interessanten Eigenschaften haben Bronze-Legierungen sehr viele Anwendungsgebiete. Von besonderer technologischer Bedeutung ist das hohe Kaltverfestigungsvermögen der Bronzen, insbesondere der Legierungen mit Phosphorgehalten bis 0,4%. Verbindungsarbeiten wie Löten und Schweißen von Bronzen bereitet im Allgemeinen keine besonderen Schwierigkeiten.

Schweißen von Bronze (Kupfer-Zinn-Knetlegierungen) bereitet im Allgemeinen keine größeren Schwierigkeiten, wenn das zu Seigerungen führende große Erstarrungsintervall beachtet wird, die Schweißstelle also nicht überhitzt und vor allem zur Vermeidung von Erstarrungslunkern, Heißrissen und Sprödphasen im Schweißgut nicht schroff abgekühlt wird.

Zum Schweißen von Bronze-Knetlegierungen sind das MIG-Schutzgasschweissen, das WIG-Schweissen und das Widerstandsschweißen am besten geeignet.

Es wird WIG mit Gleichstrom und der Elektrode am Minuspol geschweißt. Die Stromstärke ist nicht zu hoch einzustellen und der Lichtbogen kurz zu halten. Als Schweißzusatz kommt meist SG-CuSn6 zur Anwendung. Vorwärmen ist wegen der relativ geringen Wärmeleitfähi keit der Kupfer-Zinn- Knetlegierungen bei Werkstücken unter 10 mm Dicke nicht notwendig. Als Schweißzusätze werden SG-CuSn6 oder SG-CuSn12 verwendet.

Wird Bronze MIG-geschweißt, wird ebenfalls überwiegend mit SG-CuSn6 nach DIN 1733-1 als Schweißzusatz verwendet. Um porenarme Schweißnähte zu erhalten, sollten die Phosphorgehalte der Schweißzusätze unter 0,02%, vorzugsweise bei 0,01% P liegen. Für CuSn6Zn6 ist wegen der Zinkausdampfung als Folge der hohen Wärmeeinbringung des Lichtbogens das MIG-Schweißen nicht geeignet.

Dünne Bleche bis etwa 2 mm Dicke können ohne Schweißzusatz aneinandergefügt werden.

Das Bronze Gasschweißen hat sich wegen Porenbildung in den Nähten durch Gasaufnahme nicht durchsetzen können. Bei Legierungen mit geringeren Zinngehalten wird für Verbindungsarbeiten nur gelegentlich auch gasgschweißt. Die Flammeneinstellung ist meistens neutral oder schwach oxidierend. Als Flussmittel werden Borsäure, Natriumtetraborat, Alkalichloride und -fluoride, Alkaliphosphate – fast immer in Form von Gemischen, pulver- oder pastenförmig – verwendet.

Das E-Hand-Schweißen (Lichtbogenhandschweißen) wird für Bronze kaum noch angewendet. Als Zusätze dienen EL-CuSn7 oder EL-CuSn13 nach DIN 1733-1. Geschweißt wird mit Gleichstrom und der Elektrode am Pluspol. Um der Porenbildung in den Schweißnähten entgegenzuwirken, wird der Grundwerkstoff auf etwa 200°C vorgewärmt.

Das Widerstands-Punkt- und Nahtschweißen von Bronze (Kupfer-Zinn-Knetlegierungen) wird vornehmlich an Blechen angewendet.

Das Widerstands- Stumpfschweißen hat besonders für Drähte und dünne Stangen große Bedeutung. Auch für die neueren Schweißverfahren wie z. B. das Kaltpress-, Ultraschall-, Reib-, Hochfrequenz-, Diffusions- und das Elektronenstrahl- und Laserstrahlschweißen haben die Kupfer-Zinn-Knetlegierungen ihre Schweißeignung bewiesen.

Quellennachweis:

Bronzen (Kupfer-Zinn-Knetlegierungen) zeichnen sich durch gute Festigkeitseigenschaften, häufig noch ausreichende Leitfähigkeit für Wärme und Elektrizität sowie durch hohe Korrosionsbeständigkeit aus. Aufgrund ihrer interessanten Eigenschaften haben Bronze-Legierungen sehr viele Anwendungsgebiete. Von besonderer technologischer Bedeutung ist das hohe Kaltverfestigungsvermögen der Bronzen, insbesondere der Legierungen mit Phosphorgehalten bis 0,4%. Verbindungsarbeiten wie Löten und Schweißen von Bronzen bereiten keine besonderen Schwierigkeiten.

Awendungsgebiete und Eigenschaften

Bänder aus Bronze werden im technischen Bereich zunehmend eingesetzt. Hochwertige Federbänder, kaltgewalzt mit engen Maßtoleranzen und mit garantierter Federbiegegrenze, sind das Vormaterial für die Fertigung der federnden Funktionsstelle der Elektroindustrie. Hierbei werden von Verarbeitern neben den Anforderungen an die mechanischen Eigenschaften in vielen Fällen eine sehr gute Lötbarkeit der Bronze, geringe Spannungsrelaxation auch bei erhöhten Temperaturen sowie Beständigkeit gegen Anlaufen und Korrosion verlangt.

Die handelsüblichen Kupfer-Zinn- Knetlegierungen sind nicht aushärtbar. Eine Steigerung von Zugfestigkeit, 0,2%-Dehngrenze und Härte ist deshalb nur durch Kaltumformung möglich. Die Bronze-Legierungen CuSn4, CuSn6 und CuSn8 besitzen gute bis sehr gute Federeigenschaften und haben eine ausreichende elektrische und thermische Belastbarkeit. Ein entscheidendes Merkmal von Bronze ist die gute Biegbarkeit auch bei hoher Festigkeit

Hauptanwendungsgebiete für Bronzen finden sich in der Datentechnik, Nachrichtentechnik, Mess-, Steuer- und Regeltechnik, Unterhaltungselektronik sowie Kfz-Elektronik. Im Automobilbau werden Bronze-Legierungen ebenfalls als Federwerkstoffe eingesetzt. In der chemischen Industrie und in der Nahrungsmittelindustrie kommen Bronzen für Destillationsapparate, Bottiche, Kessel, Autoklaven, Rührer und Rührwerkswellen, Metallschläuche, Kompensatoren und für viele Blechteile sowie für allgemeine Schmiedeteile zum Einsatz. Der Schiffbau benötigt Kupfer-Zinn-Knetlegierungen für Bolzen, Schrauben und Muttern, Ketten und Haken, Rohre, Armaturen und andere meerwasserbeanspruchte Teile sowie für Wasserstandsanzeiger.

Hartlote aus Bronze (z. B. L-CuSn6 und L-CuSn12 nach DIN EN 1044) dienen zum Hartlöten von Nickel- und Eisenwerkstoffen unter Schutzgas oder Vakkum. Schweißzusätze aus Bronze werden zum Schweißen von Kupfer und Kupfer-Zinn-Legierungen eingesetzt, z. B. auch zur Herstellung säurebeständiger Verbindungen an Kupferwerkstoffen, für Auftragshartlötungen und -schweißungen auf Stahl oder Gusseisen, zur korrosionssicheren Schweißung von Kunstbronzen usw.

Zum Hartlöten von Bronze (Kupfer-Zinn-Knetlegierungen) werden vorzugsweise silberhaltige Hartlote nach DIN EN ISO 17672 (alte Normen DIN EN 1044 und DIN 8513) verwendet. Im Lebensmittelbereich werden cadmiumfreie Silber oder Ag-Cu-Zn-(Sn)-Silberhartlote eingesetzt. Für Kapillarlötungen sind auch Kupferphosphor-Hartlote CuP 179 (CP203 / L-CuP6), CuP 180 (CP202 / L-CuP7) oder CuP 182 (CP201 / L-CuP8) geeignet. Alle genannten Hartlote, auch die Kupfer-Phosphor-Hartlote, müssen immer mit einem geeigneten Flussmittel nach DIN EN 1045 ( DIN 8511) verwendet werden.

Hartlötungen an Bronze mit Hartloten bis zu einer Arbeitstemperatur von 800°C werden mit Flussmitteln des Typs FH10 (F-SH1), siehe auch F 300 H Ultra NT durchgeführt. Hartlöten von Bronze mit höherschmelzenden Hartloten mit einer Arbeitstemperatur oberhalb von 800°C mit dem Flussmittel Typ Typ FH21 (F-SH2) siehe auch Universal 21. Nach dem Löten müssen die Flussmittelreste von den gelöteten Bauteilen sorgfältig entfernt werden.

Geeignete Lötverfahren für Bronze-Legierungen

Zum Hartlöten von Bronze kommen das Flammlöten, Ofenlöten, Ofenlöten unter Schutzgas, das Induktionslöten sowie das Widerstandslöten zur Anwendung.

Zum Weichlöten werden von Bronze (Kupfer-Zinn-Knetlegierungen) werden Weichlote mit 40 bis 60 % Sn sowie Sonderweichlote nach DIN EN 29453 (alte DIN 1707) sowie DIN 1707-100 eingesetzt. Da Weichlötverbindungen mit Zinn-Blei-Loten aber nur eine sehr geringe Wärmebeständigkeit ohne Festigkeitsbeeinträchtigung aufweisen, verwendet man alternativ bleifreie Weichlote, wie z. B. S-Sn96Ag4 (L-SnAg5; 221-240°C) und S-Sn97Cu3 (L-SnCu3; 230-250°C), die eine Wärmebeständigkeit von 110°C aufweisen. Bei Temperaturen über 110°C werden bevorzugt hochbleihaltige Lote, z. B. S-Pb98Ag2 (L-PbAg3; 304-305°C), eingesetzt; diese weisen jedoch keine große Festigkeit auf.

Als Flussmittel für Weichlötungen an Bronze kommen, je nach Anwendung, folgende Typen in Frage

Geeignete Lötverfahren für das Weichlöten von Bronze

Zum Weichlöten von Bronze werden das Kolbenlöten, Flammlöten, Induktionslöten sowie Ofenlöten bevorzugt angewendet.

Voraussetzung für eine einwandfreie Lötverbindung ist eine metallisch reine und fettfreie Oberfläche.

Bei den binären Kupfer-Zinn-Knetlegierungen steigen die Festigkeitswerte allgemein mit dem Zinngehalt an. Während Zugfestigkeit, 0,2%-Dehngrenze und Brinellhärte mit zunehmendem Kaltumformungsgrad ansteigen,

nimmt die Bruchdehnung ab. Phosphorgehalte erhöhen die Verfestigungsfähigkeit der Kupfer-Zinn-Knetlegierungen. Der Elastizitätsmodul steigt mit zunehmendem Zinngehalt zunächst an, erreicht ein Maximum bei ca. 1,5% Sn

und fällt bei weiter ansteigenden Zinngehalten wieder ab. Die Biegewechselfestigkeit nimmt mit dem Zinngehalt bis ca. 5% Sn und mit dem Kaltumformungsgrad bis 40 % zu. Kaltumformungen über 40 % führen zu keiner wesentlichen

Erhöhung der Biegewechselfestigkeit

Die Festigkeitseigenschaften der Kupfer-Zinn-Knetlegierungen mit einer bestimmten Kaltverformung verschlechtern sich mit zunehmender Einsatztemperatur sehr stark.

Zugfestigkeit und 0,2%-Dehngrenze steigen mit abnehmenden Temperaturen merklich an. Die Bruchdehnung steigt bis –150°C leicht an, und fällt dann bei weiter abnehmenden Temperaturen etwas ab, bei –250°C liegt

Das hohe Kaltverfestigungsvermögen ermöglicht die breite Anwendung von Kupfer-Zinn-Knetlegierungen für federnde Konstruktionselemente. Eine Verbesserung der Federeigenschaften bewirkt der Härtungseffekt des Phosphors.

Kupfer-Zinn-Knetlegierungen kommen auch im Bereich verschleißfester, mechanisch hochbeanspruchbarer Lagerwerkstoffe zum Einsatz. Für Gleitlagerzwecke hat sich CuSn8P nach DIN ISO 4382 T.2 hervorragend bewährt

Kupfer-Zinn-Legierungen gehören zusammen mit den Kupfer-Aluminiumund Kupfer-Nickel-Legierungen zu den korrosionsbeständigsten Kupferlegierungen.

Wie bereits erwähnt, neigen die Kupfer-Zinn-Legierungen wegen ihres breiten Erstarrungsintervalls besonders stark zu Seigerungserscheinungen. Das Schmelzen in Elektroöfen gewinnt immer mehr an Bedeutung. In diesen Öfen wird unter neutralen oder leicht reduzierenden Bedingungen erschmolzen. Durch eine nachfolgende Spülung mit Stickstoff oder Argon können gashaltige Schmelzen entgast werden. Die Schmelze wird fast immer mit Phosphorkupfer in der Pfanne desoxidiert. Ferner ist ein Entgasen notwendig, wenn durch die Schmelzbedingungen Gasaufnahme nicht vermieden werden kann.

Infolge ihres großen Erstarrungsintervalls neigen Kupfer-Zinn-Legierungen zu Warmbrüchen und zur Ausbildung von Feinlunkern. Die Gießtemperaturen liegen jeweils etwa 100°C über der Liquidustemperatur

Kupfer-Zinn-Knetlegierungen bis etwa 5% Sn lassen sich bei Temperaturen zwischen 700 bis 800°C warmumformen

Kupfer-Zinn-Knetlegierungen lassen sich durch die üblichen Verfahren wie Walzen, Ziehen, Bördeln, Biegen, Kanten, Tiefziehen usw. gut kaltumformen.

Die durch Kaltumformung erzielte Verfestigung der Kupfer-Zinn-Knetlegierungen kann durch Wärmebehandlungen (Glühungen) teilweise oder völlig abgebaut werden. Je nach Kaltumformungsgrad und Zusammensetzung

liegen die Weichglühtemperaturen der Kupfer-Zinn-Knetlegierungen zwischen 475 und 675°C.

Kupfer-Zinn-Knetlegierungen sind schwer spanbar. Eine Ausnahme stellt die bleihaltige Legierung CuSn4Pb4Zn4 dar

Quellennachweis:

Eine Kupferlegierung, wie Messing, besteht aus Kupfer und mindestens einem weiteren Metall. Durch Zulegierung eines weiteren Metalles zum reinen Kupfer entsteht ein neuer Werkstoff mit neuen Eigenschaften. Zu den bekanntesten Kupferlegierungen gehören beispielsweise Messing, Neusilber, Bronze und Rotguss. Niedriglegierte Kupferwerkstoffe enthalten bis etwa 5 % Legierungszusätze zum Kupfer. Bemerkenswert ist das Verhalten bei tiefen Temperaturen, da keine Versprödung bis - 200 °C auftritt.

In dem nachfolgenden kurzen technischen Bericht sind grundlegende Informationen über das Hartlöten von Messing zusammengefasst.

Zum Hartlöten von Messing sind besonders die niedrigschmelzenden Silberhartlote mit Silbergehalten zwischen etwa 40 % und 56 % Ag unter Verwendung von Flussmittel des Typs FH 10 nach DIN EN 1045 (F 300 H Ultra NT) geeignet.

Nachfolgend eine Auswahl unserer hochsilberhaltigen Hartlote, die für das Löten von Messing geeignet sind:

| Produkt | EN ISO 17672: | DIN EN 1044: | DIN 8513: | Löttemperatur |

| A 314 | Ag 155 Si | AG 103 | L - Ag 55 Sn | 650 °C |

| A 320 | Ag 145 Si | AG 104 | L - Ag 45 Sn | 670 °C |

| A 340 | Ag 140 Si | AG 105 | L -Ag 40 Sn | 690 °C |

| A 319 | Ag 134 Si | AG 106 | L - Ag 34 Sn | 710 °C |

Zum Hartlöten von Messing sind Kupfer-Zink-Lote nach DIN EN 1044, sogenannte Messinglote, nur bei kupferreichen Legierungen und dann auch nur bedingt anwendbar.

Auch das Hartlöten mit phosphorhaltigen Kupferhartloten ist geeignet um Messingbauteile zu verbinden. Da diese Lote auf Messinglegierungen aber nicht mehr selbstfließend sind, muss zusätzlich eine Flussmittel des Typs FH 10 (F 300 H Ultra NT) verwendet werden.

Messinglegierungen mit Blei lassen sich mit niedrigfließenden Hartloten auf Ag-Cu-Zn- bzw. Ag-Cu-Zn-Sn Basis (A 314) und Flussmittel des Typs FH10 hartlöten. Durch Bleigehalte über 3 % wird die Hartlöteignung etwas beeinträchtigt.

Zum Hartlöten von aluminiumhaltigen Mehrstofflegierungen sind Sonderflussmittel vom Typ FL10 (F 300 AB) erforderlich.

Bei Korrosionsbeanspruchung werden Silberhartlote mit höheren Silbergehalten eingesetzt. So wird bei Meerwasserbeanspruchung von CuZn20Al2As das Silberhartlot Ag 155/AG 103 (AF 314 XL BF) nach EN ISO 17672/DIN EN 1044 empfohlen. Auch das Silberhartlot Ag 145/AG 104 (AF 320 XL BF) ist gut geeignet.

Im Lebensmittelbereich werden zinnhaltige Silberhartlote, wie z.B. das niedrigschmelzende, dünnfließende Silberlot A 314 oder das höher schmelzende und breiter fließende Silberhartlot A 319 mit Flussmittel mach DIN EN 1045 (F 300 H Ultra NT) verwendet.

Fabgleiche Lötungen an Messinglegierungen sind zum einen mittels Autogenschweißen mit Messinglot (AF 210 K) zu erzielen oder durch Hartlöten, mit einem deutlich niedriger schmelzenden Silberlot des Typs Ag 230 (AF 330)

Sie haben Fragen zum Hartlöten von Messing? Rufen Sie uns an Tel. 06351/36346 , wir beraten Sie gerne.

Silberhartlote mit dünner Flussmittelummantelung bieten Vorteile für das

Sie haben Fragen zum Produkt. Rufen Sie uns an, wir beraten Sie gerne.

Wir haben unser Sortiment im Bereich der Aluminiumlote erweitert und führen nun auch Aluminiumlot in Form einer Lotfolie im Programm.

Es handelt sich um eine Aluminium-Hartlotfolie nach DIN EN ISO 17672: Al 112 (alte Normen: DIN EN 1044: Al104 oder DIN 8513: L-AlSi12). Die Lotfolie kann, zusammen mit dem Flussmittel F 400 MD, für das Hartlöten und Flächenlötungen an Aluminium- und Aluminiumlegierungen verwendet werden. Link zum Produkt Aluminiumlot Folie A 407 L F

sind Lotlegierungen auf Kupferbasis mit und ohne Silberanteil, die sich aufgrund ihres Phosphorgehaltes auf Kupfer selbstfließend verhalten. Aus der selbstfließenden Eigenschaft dieser Hartlote auf Kupfer, ergeben sich beim Hartlöten von Kupferbauteilen, wie sie zum Beispiel in der Kälte- und Klimatechnik und der Elektroindustrie vorkommen, Vorteile der Kupfer-Phosphorhartlote gegenüber der Verwendung von Silberhartloten. Kupfer-Phosphor-Silber-Hartlote sind als blanke Lotstäbe, blanke Lotdrähte, Lotpasten, Lotfolien und Lotformteile erhältlich.

Der Phosphorgehalt der Lotlegierung beeinflusst entscheidend die Fließigenschaften und die Duktilität des Lotes. Je größer der Anteil an Phosphor in dem Lot ist, desto fließfähiger ist das Material. Die nachfolgenden Anwendungsvideos zeigen das Fliessverhaletn und die Modellierbarkeit der Lottypen EasyForm - gut modellierbar und FreeFlow - leichtfliessend. Aktuell bieten wir die Produkte A 2003 und A 3005 V in den Varianten EasyForm und FreeFlow an. Angebote finden Sie hier

Anwendungsvideo Lottyp EasyForm

Anwendungsvideo Lottyp FreeFlow

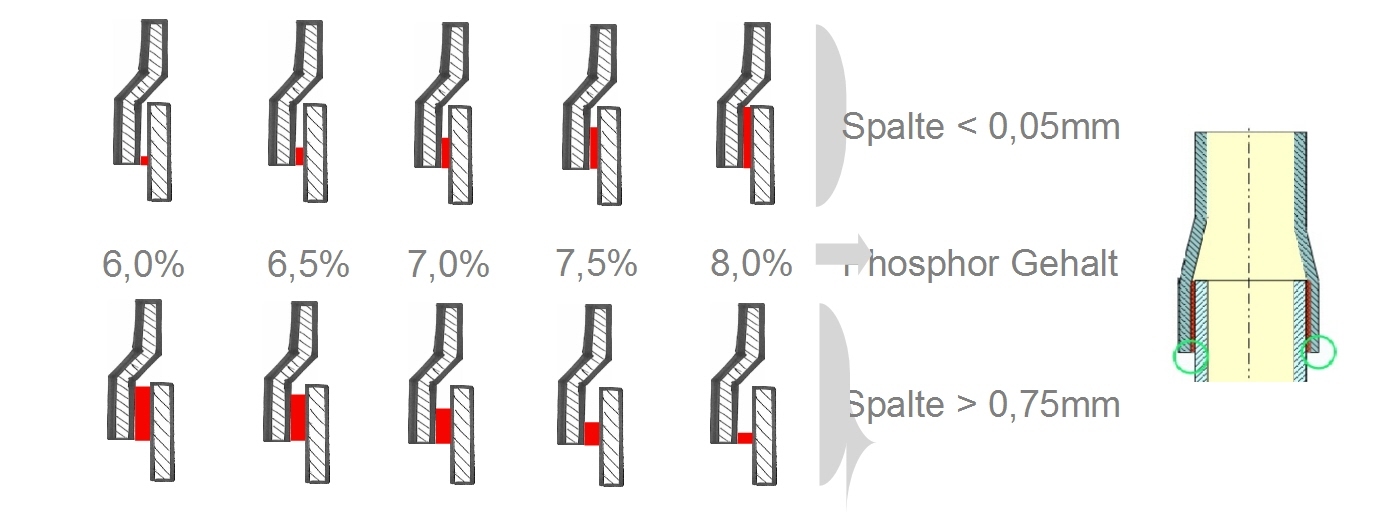

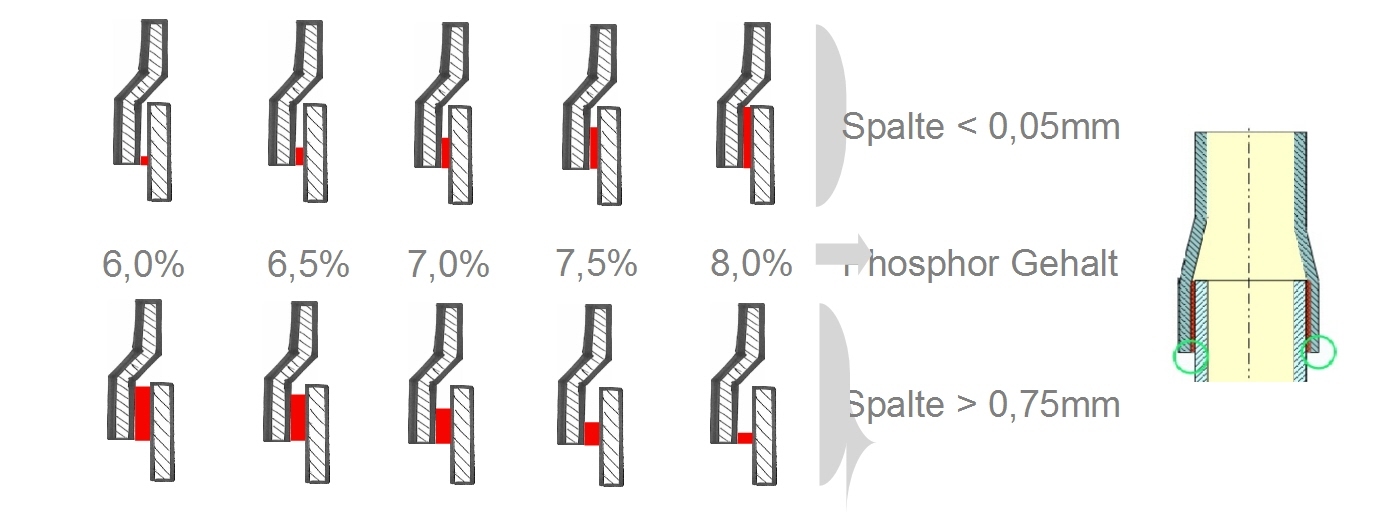

In Abhängigkeit von der Lötspaltbreite ändert sich der kapillare Fülldruck und somit auch das Füllvermögen des Kupfer-Phosphor-Hartlotes. Der Phosphoranteil im Lot spielt dabei eine wichtige Rolle. Die beiden Lotvarianten A 2003 Easy-Form und A 2003 Free-Flow sind beides normgerechte Hartlote nach EN ISO 17672: CuP180, besitzen aber unterschiedliche Anteile an Phosphor und somit unterschiedliche Fließeigenschaften. Sie kommen je nach Lötaufgaben und vorhandenem Montagespalt zur Anwendung.

Die DIN EN 1045 „Hartlöten – Flussmittel zum Hartlöten“ ist die europäische Norm für Hartlötflussmittel und ersetzt die DIN 8511 Blatt 1 und 3, in der vier Flussmittel zum Hartlöten von Schwermetallen (F-SH) und zwei Flussmitttel zum Hartlöten von Leichtmetallen (F-LH) genormt waren. Die DIN EN 1045 erfasst zwei Klassen von Flussmitteln, FH und FL. Die Klasse FH umfasst sieben Flussmitteltypen. Diese werden zum Hartlöten von Schwermetallen, wie z.B. Stähle, rostfreie Stähle, Kupfer und Kupferlegierungen, Nickel und Nickellegierungen, Edelmetalle, Molybdän und Wolfram verwendet. Die Klasse FL umfasst zwei Flussmitteltypen, die zum Hartlöten von Aluminium und Aluminiumlegierungen verwendet werden.

Flussmittel, sowie flussmittelumhüllte Silberlote, Messinglote und Neusilberlote enthalten einige Bestandteile, die inzwischen als Gefahrstoffe eingestuft sind. Gemäß CLP-Verordnung (Verordnung (EG) Nr. 1272/2008 über die Einstufung, Kennzeichnung und Verpackung von Stoffen und Gemischen) sind diese Produkte entsprechend zu kennzeichnen. Dies gilt auch für Kleinverpackungen. Die Hersteller dieser Produkte arbeiten an Neuentwicklungen mit dem Ziel, diese Gefahrstoffe zu ersetzen, ohne die Wirksamkeit der Flussmittel gravierend zu verändern.

Flussmittel spielen praktisch bei allen Lötvorgängen an der Luft eine entscheidende Rolle. Die Anwendung eines falschen Flussmittels kann erhebliche Auswirkungen auf die Lötqualität haben. Eine Lotlegierung wird einen Grundwerkstoff nur dann benetzen und darauf fliessen, wenn Lot und Grundwerkstoff völlig frei von Oberflächenoxid sind. Die Anwendung eines geeigneten Hartlotflussmittels gewährleistet, dass das Bauteil während des Lötens vor Oxidation geschützt wird und die vorhandenen und die sich neu bildenden Metalloxide aufgelöst werden. Hartlotflussmittel sind ausschliesslich zur Entfernung von Oxidfilmen geeignet. Andere Verunreinigungen wie Dreck, Staub, Öl, Farbe oder Lack sind vor dem Löten entweder mit mechanischen und/oder chemischen Mitteln zu entfernen.

Die wichtigsten Maßnahmen lauten:

Um wirksam zu sein, muss das Flussmittel geschmolzen und aktiv sein, bevor das Lot schmilzt. Zudem muss es aktiv bleiben, bis das Lot durch den Lotspalt geflossen ist und sich beim Abkühlen verfestigt hat.

Es empfiehlt sich daher, ein Flussmittel mit breitem Wirktemperaturbereich zu verwenden. Dies stellt sicher, dass das Flussmittel während des ganzen Lötvorgangs aktiv bleibt.

Das Flussmittel muss die Oxide auf der Werkstückoberfläche auflösen und die während des Erwärmens fortlaufend neu enstehenden Oxide bis zum Ende der Lötoperation entfernen. Ein Flussmittel kann nicht unbegrenzt Oxide auflösen. Je länger der Erhitzungszyklus dauert, desto höher ist die Wahrscheinlichkeit, dass die Wirkung des Flussmittels nachlässt und sowohl die Rückstände als auch die Werkstücke ein schwarzes Aussehen annehmen. Wie lange ein Flussmittel wirksam bleibt, hängt insbesondere von der Arbeitstemperatur des Lotes und der Art des Grundwerkstoffs ab. Bei zu langen Erwärmungszyklen (Lötzeit > 4 Minuten) kann das Flussmittel inaktiv und zerstört werden. In diesem Fall empfiehlt sich die Verwendung eines Flussmittels mit einem höheren Arbeitsbereich. Bei sehr kurzen, schnellen Erwärmungszyklen lässt sich ein Flussmittel ohne Risko auf eine Temperatur bringen, die auch oberhalb seiner empfohlenen maximalen Arbeitstemperatur liegt.

Die benötigte Flussmittelmenge schwankt je nach Art der Anwendung. Gewöhnlich reicht es aus, mit einem Pinsel eine dünne Schicht Hartlotflussmittel auf die Flächen des Lotspaltes und dessen Umgebung aufzutragen. Für die Qualität der Lötstelle ist es aber keineswegs schädlich, wenn "zu viel" Flussmittel aufgebracht wird. Im Gegenteil, es kann sogar das Entfernen der Flussmittelrückstände deutlich erleichtern. Bestreicht man das gesamte Bauteil flächig mit Flussmittel oder taucht dieses sogar darin ein, kann man die Oxidation des Werkstückes deutlich verringern und somit den Nacharbeitsaufwand erheblich reduzieren. Die Anwendung von zu wenig Flussmittel kann dazu führen, dass dieses seine Wirksamkeit vorzeitig verliert, was zu unschönen und fehlerhaften Lötstellen führt.

Während der Erwärmung des Flussmittels auf Löttemperatur dampft zuerst das in der Flussmittelpaste enthaltene Wasser aus. Dabei bläht es sich auf und trocknet anschließend weiss am Bauteil ab. Kurz bevor

die Löttemperatur des Lotes erreicht wird, verflüssigt sich das Flussmittel wieder. Es wird klar und durchsichtig und fliesst auf dem Bauteil aus. Dies ist der Zeitpunkt das Lot hinzuzugeben.

Wir empfehlen, das Flussmittel, wenn immer möglich, als Paste auf die zu lötenden Teile aufzubringen.

Pulver können zu Pasten angerührt werden, indem man Wasser (destilliertes Wasser) beimischt, bis das Gemisch die Konsistenz einer dicken Paste annimmt. Gibt man zusätzlich ein paar Tropfen Geschirrspülmittel hinzu, verbessert dies die Benetzung auf sauberen Grundwerkstoffen. Die Flussmittelpaste sollte vor dem Zusammenfügen auf beide Flächen der Lötstelle aufgetragen werden.

Pinseln ist eine effektive Methode, einen dünnen Pastenfilm auf die Lötstelle und deren Umgebung aufzubringen.

Hartlotflussmittel können auch aufgebracht werden, indem man eine oder mehrere Komponenten einer Konstruktion in einen Behälter mit Flussmittel eintaucht. Dies erfolgt am wirkungsvollsten mit einer dünnflüssigen Paste. Vorteil: Das gesamte Bauteil wird während des Lötens vor Ox dation geschützt, was den Nacharbeitsaufwand deutlich reduzieren kann.

Eine vollautomatische Aufbringung des Flussmittels ist ebenfalls möglich. Dieses Verfahren wird bei der Fertigung von Großserien auf vollautomatischen Drehteller-Flammlötanlagen verwendet.

Bei dieser Technik wird der vorher kurz mit der Flamme erhitzte Lotstab in ein Flussmittelpulver eingetaucht, was dazu führt, dass eine kleine Menge Flussmittel am heissen Ende des Lotstabes anhafted. Das Flussmittel wird im Anschluss über den Draht am Bauteil angebracht. Dies ist ebenfalls eine Methode um Hartlotflussmittel aufzutragen, allerdings vom Handling her deutlich schwieriger, als die Verwendung einer Flussmittelpaste.

Das Hartlotflussmittel lässt sich sehr bequem mittels flussmittelumhüllten Lotstäben auftragen. Flussmittelumhüllte Lotstäbe gewährleisten darüber hinaus, dass immer das zum Lot passende Flussmittel verwendet wird.

Nachdem man die Lötstelle leicht mit dem Brenner vorgewärmt hat, wird das Flussmittel des Lotstabes durch Antippen und Abstreichen auf die heisse Lötstelle aufgebracht. Das so platzierte Flussmittel schützt nun die zu lötenden Komponenten bei der weiteren Erwärmung auf Löttemperatur vor Oxidation. Wird das aufgetragene Flussmittel wässrig und klar, ist dies das Zeichen, dass die Löttemperatur erreicht ist und nochmals zusätzliches Flussmittel von Stab abgeschmolzen werden sollte. Dreht man den Lotstab während des Abmschmelzens zwischen den Fingern, wird sichergestellt, dass das Flussmittel gleichmässig vom Stab auf die Bauteile abschmilzt. Man sollte vermeiden, den Stab direkt mit dem Brenner zu erwärmen, da so das Flussmittel vom Stab heruntertropft und für die nächste Lötung nicht mehr zur Verfügung steht.

Ist das verwendete Flussmittel als korrosiv eingestuft, ist es wichtig, die Flussmittelrückstände nach dem Lötvorgang zu entfernen, da diese zu Korrosionsangriffen führen und das Bauteil zerstören können. Es gibt, je nach Flussmitteltyp und Hersteller, unterschiedliche Empfehlungen für das Entfernen von Flussmittelrückständen. Nachfolgend werden einige genannt.

Die erste und einfachste Möglichkeit ist das vorsichtige Abkühlen der bereits etwas erkalteten Bauteile nach dem Löten durch Eintauchen in einen mit Wasser gefüllten Behälter (Vorsicht bei Vergütungsstählen). Hierbei platzt bereits ein Großteil der Flussmittelreste vom Bauteil ab.

Konnten durch das Abschrecken nicht alle Flussmittelreste beseitigt werden, legt man die Bauteile anschließend für ca. 30 Minuten in heißes Wasser ein und bürstet die Lötstellen danach unter fliessend warmem Wasser ab. Diese Vorgehensweise funktioniert in der Regel bei allen Silberlotflussmitteln der Gruppen FH 10, FH 11 und FH 12

Sollten die Flussmittelreste doch einmal hartnäckig am Bauteil haften, kann man dies auch durch Beizen entfernen. Dabei richtet sich die Auswahl der Beize in Konzentration und Säuretyp nach dem verwendeten Grundwerkstoff. Beim Beizen von gelöteten Teilen unter Verwendung von Säuren oder Laugen ist darauf zu achten, dass dabei unbedingt geeignete persönliche Schutzausrüstung (Schutzhandschue, Brille usw.) getragen wird.

Flussmittel der Gruppe FH 21 (Messing- und Neusilberlot-Flussmittel) sind als nicht korrosiv eingestuft und können in der Regel auf den Bauteilen verbleiben. Sollten sie dennoch einmal entfernt werden müssen, dann ist das nur mechanisch z.B. durch Sand- oder Glasperlenstrahlen möglich.

"Handbuch der Löttechnik" Verlag Technik GmbH, Berlin

"Löttechnik - Leitfaden für die Praxis" DVS Verlag, Düssedorf

"Löten" Infoschrift Fontargen GmbH, Eisenberg

sind Lotlegierungen auf Kupferbasis mit und ohne Silberanteil, die sich aufgrund ihres Phosphorgehaltes auf Kupfer selbstfließend verhalten. Aus der selbstfließenden Eigenschaft dieser Hartlote auf Kupfer, ergeben sich beim Hartlöten von Kupferbauteilen, wie sie zum Beispiel in der Kälte- und Klimatechnik und der Elektroindustrie vorkommen, Vorteile der Kupfer-Phosphorhartlote gegenüber der Verwendung von Silberhartloten. Kupfer-Phosphor-Silber-Hartlote sind als blanke Lotstäbe, blanke Lotdrähte, Lotpasten, Lotfolien und Lotformteile erhältlich.

Der Phosphor in den Kupfer-Phosphor-Loten ermöglicht es, dass man beim Hartlöten von Kupfer/Kupfer-Verbindungen mit diesen Loten kein zusätzliches Flussmittel benötigt. Sollen allerdings Kupferlegierungen wie z. B. Messing, Bronze oder Rotguss mit Kupfer-Phosphor-Loten gelötet werden, ist die Verwendung eines zusätzlichen Flussmittels - F 300 H Ultra NT - erforderlich.

Kupfer-Phosphor-Hartlote sind nicht für den Einsatz in schwefelhaltige Medien geeignet. Zudem sind Kupfer-Phosphor-Lote aufgrund von Sprödphasenbildung nicht für Lötungen an Stählen (Fe) und Nickellegierungen geeignet. Die zulässigen Betriebstemperaturen der Lote liegen, je nach Legierung, zwischen -70°C und +150°C.

Der Phosphorgehalt der Lotlegierung beeinflusst entscheidend die Fließeigenschaften und die Duktilität des Lotes. Je größer der Anteil an Phosphor in dem Lot ist, desto fließfähiger ist das Material.

In Abhängigkeit von der Lötspaltbreite ändert sich der kapillare Fülldruck und somit auch das Füllvermögen des Kupfer-Phosphor-Hartlotes. Der Phosphoranteil im Lot spielt dabei eine wichtige Rolle. Die beiden Lotvarianten A 2003 Easy-Form und A 2003 Free-Flow sind beides normgerechte Hartlote nach EN ISO 17672: CuP180, besitzen aber unterschiedliche Anteile an Phosphor und somit unterschiedliche Fließeigenschaften. Sie kommen je nach Lötaufgaben und vorhandenem Montagespalt zur Anwendung.

In der Automobilindustrie und bei deren Zulieferer werden vorwiegend mit Zink beschichtete Bleche eingesetzt. Zink beginnt bei etwa 420°C zu schmelzen und bei etwa 906°C zu verdampfen. Diese Eigenschaften wirken sich ungünstig auf jeden Schweißprozess aus, weil damit verbunden bereits vor dem Schmelzen des Grundwerkstoffes der Verdampfungsprozess des Zinks eingeleitet wird. Dies kann zu Poren, Bindefehlern, Rissen und instabilem Lichtbogen führen.

Deshalb ist es günstiger durch das MIG-Löten weniger Wärme einzubringen und den Grundwerkstoff nicht aufzuschmelzen. Daher ist die Verwendung von Zusatzwerkstoffen auf Kupferbasis eine Alternative. Es handelt sich beim MSG-Löten, Lichbogenlöten oder MIG-Löten um einen Lötprozess unter Einsatz eines Schweißgerätes. Am häufigsten werden die Legierungen CuSi3Mn1 (FONTARGEN A 202 M) und CuAl8 (FONTARGEN A 2115/8 M) zum Lichtbogenlöten eingesetzt.

Fontargen Brazing präsentiert die Neuentwicklung eines prozessfreundlichen Flussmittels! Nach der europäischen CLP-Verordnung wurden giftige Stoffe wie Borsäure und Borax neu eingestuft und als reproduktionstoxisch

klassifiziert. Die neue Ummantelungsmasse von Fontargen Brazing ist die Alternative ohne SVHC (Substances Of Very High Concern- Besonders besorgniserregende Stoffe) zu den zur Zeit existierenden Produkten auf dem Markt. Das borsäurefreie Silberlot ist somit besonders interessant im Hinblick auf Sicherheits- und REACH-Aspekte in Unternehmen sowie in Werkstätten.

Sie haben Fragen zum Produkt. Rufen Sie uns an, wir beraten Sie gerne.