Hier erfahren Sie in regelmäßigen Abständen, was es Neues aus dem Bereich der Löttechnik und in unserem Verkaufsprogramm gibt.

Sollten Sie Fragen zum Hartlöten mit Lotfolie haben, rufen Sie uns an, wir beraten Sie gerne.

Unsere Lotfolien finden Sie unter diesem Link - Lotfolien

Die Hauptprobleme beim Hartlöten von Molybdän resultieren neben der hohenn Sauerstoffaffinität des Molybdäns aus dem Kornwachstum bei hohen Temperaturen.

Die Rekristallisationstemperatur und damit das Kornwachstum hängen vor allem von der Reinheit und dem Kaltumformgrad des Werkstoffes ab. Bei Überschreitung der Rektstallisations- temperatur (850 - 1220 °C) wird Wolfram brüchig.

Hinzu kommt, dass es im Vergleich zu vielen Metallen, wie z.B. Kupfer, Nickel oder Eisen, mit denen es verbunden wird, einen geringen linearen Ausdehnungskoeffizienten hat, woraus sich ebenfalls Schwierigkeiten beim Löten ergeben.

Das Hartlöten an Luft erfolgt üblicherweise mit einem nickel- und manganhaltigen Silberhartlot L-Ag49 unter Verwendung eines Flussmittels des Typs FH 10 nach DIN EN 1045, wobei die Aufheizgeschwindigkeit möglichst hoch und die Haltezeit auf Löttemperatur möglichst kurz sein sollen.

Quelle: Wolfgang Müller, Jörg-Uwe Müller - DVS-Fachbuch Löttechnik - Leifaden für die Praxis

Haben Sie weitere Fragen zum Hartlöten von Molybdän, dann stehen wir Ihnen gerne auch für eine telefonische Beratung zur Verfügung.

Schnell hat man heut zu Tage über eine Google-Suche ein vermeintlich günstiges Silberlot oder Flussmittel gefunden. Aber Vorsicht vor dem zu schnellen Klick auf "Kaufen".

Die Qualität

Speziell bei flussmittelumhüllten Hartloten und Flussmittelpasten gibt es deutliche Qualitätsunterschiede. Wir vertreiben im Hartlotbereich ausschließlich Produkte der Marke Fontargen. Hergestellt in Deutschland. Flussmittelumhüllte Silberlote der Marke Fontargen setzen aus unserer Sicht qualitative Maßstäbe und zählen zu den besten Flussmittelumhüllungen im Markt.

Die Kennzeichnung

Flussmittelumhüllte Silberlote, Messinglote, Neusilberlote und Flussmittel enthalten Gefahrstoffe und sind gemäß CLP-Verordnung (Verordnung (EG) Nr. 1272/2008 über die Einstufung, Kennzeichnung und Verpackung von Stoffen und Gemischen) entsprechend zu kennzeichnen. Dies gilt auch für Kleinverpackungen. Alle unsere Produkte werden gemäß dieser Verordnung gekennzeichnet. Sie erhalten von uns darüber hinaus zu jeder Bestellung ein aktuelles Sicherheitsdatenblatt per Email. Sie können also sicher sein "bei uns steht drauf, was drin ist" und das ist für Sie als Verbraucher wichtig!

Die Beratung

Wir sind seit über 20 Jahren erfolgreich in der löttechnischen Beratung von Industriekunden tätig und stehen unseren Kunden in allen Fragen rund um das Löten zur Seite. Wir beraten unsere Kunden bei der Auswahl eines geeigneten Lötverfahrens, eines passenden Lotes und der lötgerechten Gestaltung der Bauteile. Gerne beraten wir auch Sie vor einem Kauf.

Der Preis und die Lieferzeit

Unsere Preise basieren auf unseren Lagerpreisen und sind - so meinen wir - auch für Kleinmengen fair kalkuliert. Alle in unseren Shops angebotenen Produkte haben wir in ausreichender Menge an Lager. Ihre Bestellung wird in der Regel am Tag des Auftrags/Zahlungseinganges ausgeliefert.

Testen Sie uns.

Ralf Tschöpe

Handelsvertretung für Schweiß- und Löttechnik

Ripperter Straße 42

67304 Eisenberg

Telefon: 06351/36346

Telefax: 06351/146298

Mobil: 0172/6108998

Internet: www.sonderlote.de

Durch die Schaffung einer effizienten und sauberen Flamme aus Wasser und Strom präsentiert Bulane einen neuen, innovativen und umweltfreundlichen Prozess für das Hartlöten in der Kälte- und Klimatechnik.

Das domix® ist ein Wasserstofflötgerät, welches das Herstellen eines aus Wasserstoff und Sauerstoff bestehenden "Null-Kohlenstoff Brenngases" vor Ort und ohne notwendige Lagerung ermöglicht. Dieses Wasserstoff-Flamme brennt bei sehr hoher Temperatur (bis 2800°C) und erzeugt beim Verbennen kein CO2.

Entworfen, entwickelt und vermarktet von Bulane, erfüllt das dyomix®4 die Anforderungen der Industrie, die Gas bei ihren Schweiß-, Löt-, Wärmebehandlung oder Brennschneidanwendungen verbrauchen.

Das dyomix®4 ist konfiguriert, um bis zu 4 Arbeitsplätze gleichzeitig zu versorgen. Andere Konfigurationen sind, gemäß der Anzahl der Brenner und der gewünschten Durchflussmengen, ebenfalls möglich.

Mit der Wahl der dyomix®Technologie, vereinfachen Sie ihren logistichen Aufwand, reduzieren das Risiko in Ihrer Fertigung und verfügen vor Ort dauerhaft über seinen sauberen und effizienten Brennstoff.

Die Vorteile auf einen Blick:

Interesse? Nehmen Sie Kontakt zu uns auf, wir beraten Sie gerne oder organisieren einen Vorführtermin bei Ihnen vor Ort.

Wir bieten hier eine Restmenge flussmittelumhülltes Silberlot L-Ag55 Sn in der Abmessung 2,0x500 mm zu einem Sonderverkaufspreis von 299,00 €/kg inkl. Silberzuschlag zzgl. MwSt. an.

Normen

DIN EN ISO 17672: Ag155

DIN EN 1044: AG103

DIN 8513: L- Ag 55 Sn

Dieser Sonderpreis ist gültig, bis die Restlagermenge (4,00 kg) abverkauft wurde. Die Stäbe haben einen Flussmittelmantel nach DIN EN 1045: FH10 und sind grün eingefärbt.

Interessiert? Dann hier klicken!

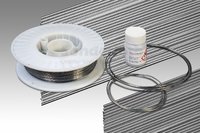

Der Silberlotdraht AG 56 IR ist ein cadmiumfreier, dünner, hochsilberhaltiger und tiefschmelzender dünner Silberlotdraht mit einer Flussmittelseele nach DIN EN 1045: FH 10.

Das Silberlot wird für sehr kleine Lötstellen mit nur geringem Lotbedarf verwendet. Das Silberlot AG 56 IR ist für die Herstellung von kleinsten Lötverbindungen im Modellbau, Bauteilen der Mess- und Regeltechnik sowie der Elektrotechnik geeignet.

Das Lot besitzt hervorragenden Fließeigenschaften und vereint eine niedrige Arbeitstemperatur mit einem engen Schmelzintervall. Die Lötnähte haben eine optisch sehr glatte, saubere Oberfläche. Müssen Lötungen an nichtrostendem Stahl hergestellt werden, wird mit diesem Lot die größtmögliche Farbgleichheit erzielt. Die Lotlegierung ist unempfindlich gegen Überhitzen. Die Flussmittelreste sind korrosiv und müssen, um eine nachträgliche Korrosion zu vermeiden, nach dem Löten zwingend von den Bauteilen entfernt werden.

Bemerkung:

Aufgrund des geringen Flussmittelanteiles ist das Lot nur für kleine Bauteile und kurze Lötzeiten geeignet. Für größere Bauteile sollten Sie die Lot/Flussmittel-Kombination A314/F 300 H Ultra NT verwenden.

Unser flussmittelgefülltes Weichlot für Edelstahl AF 611-FSW12 hat sich für diese Reparatur bereits mehrfach bewährt.

Das Lot besitzt eine hochaktive Flussmitteseele, die in der Lage ist, die Oxide auf dem Edelstahlblech zu lösen. Reinigen Sie die Lötstelle vor dem Löten gründlich von Fett und Schmutz und verwenden Sie für das Löten einen elektrischen Lötkolben.

Hat ein Aluminiumverdampfer oder eine Aluminiumleitung ein Loch, einen Riss oder ein Leck, stellt sich die Frage - Reparieren oder Ersetzen?

Die Norm DIN EN 378-2: Kälteanlagen und Wärmepumpen - Sicherheitstechnische und umweltrelevante Anforderungen - Teil 2: Konstruktion, Herstellung, Prüfung, Kennzeichnung und Dokumentation empfiehlt für Verbindungen Kältemittel führender Rohre nichtlösbare Verbindungen, schreibt hierzu Schweißen oder Hartlöten vor.

Sie haben Fragen rund um das Hartlöten? Rufen Sie uns an, wir beraten Sie gerne telefonisch kostenlos zu allen löttechnischen Fragen. Wir arbeiten seit über 25 Jahren für die voestalpine Böhler Welding FONTARGEN GmbH als technischer Berater in der Industriekundenbetreuung. Sie benötigen Hilfestellung bei der Auswahl eines geeigneten Hartlotes oder eines Lötprozesses - kein Thema, nehmen Sie Kontakt zu uns auf, wir helfen Ihnen gerne weiter.

Unsere Kompetenzen und Beratungsschwerpunkte

Lötverfahren

Lötverbindungen

Senden Sie uns Ihre Anfragen per Email und geben Sie Ihre Telefonnummer an, wir rufen Sie zurück. Die meisten Fragen lassen sich konkreter und schneller in einem Telefongespräch beantworten.

Nehmen Sie Kontakt zu uns auf.

SONDERLOTE, Ihr Online-Shop für Löttechnik erweitert sein Angebot. Primus Sievert Power Jet NEU. Der Primus Sievert Power Jet ist eine professionelle und leichtgewichtige Lötlampe für Hartlöt-, Weichlöt- und Anwärmarbeiten! Modernes Design mit ergonomisch geformtem 2K-Handgriff. Piezozündung und Start/Stopp-Taste verhindern Gasverschwedung. Flammenfeststeller für gutes Handling bei längeren Lötzeiten. Große Auswahl an austauschbaren Lötbrennern. Flammtemperatur bis 2.400°C (je nach verwendetem Gastyp).